17 Nguyên Nhân Nổ Lò Hơi Phổ Biến

Bạn đã từng tự hỏi tại sao lò hơi lại phát nổ? Những vụ nổ lò hơi thường xảy ra đột ngột, gây thiệt hại nghiêm trọng. Cùng tìm hiểu nguyên nhân nổ lò hơi phổ biến nhất và làm thế nào để phòng tránh chúng hiệu quả.

Nguyên nhân nổ lò hơi không phải lúc nào cũng rõ ràng ngay từ đầu – nhiều vụ nổ bắt nguồn từ những sai sót nhỏ trong vận hành hoặc bảo trì mà người dùng thường bỏ qua.

17 Nguyên Nhân Gây Nổ Lò Hơi - Gây Nổ Nồi Hơi Cần Biết Ngay?

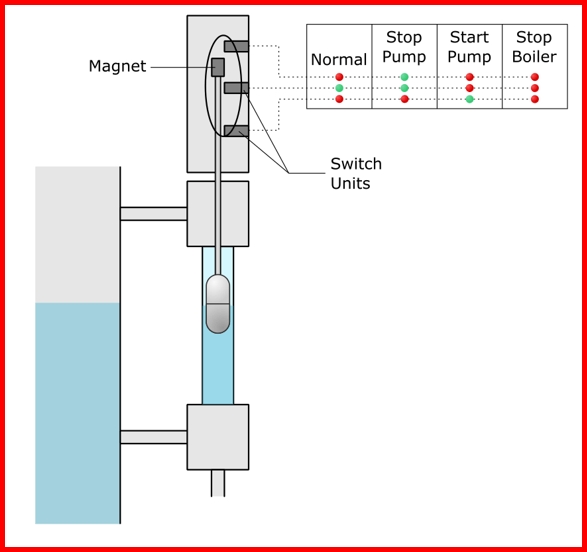

1. CẠN NƯỚC NGHIÊM TRỌNG – NGUYÊN NHÂN DẪN ĐẾN NỔ LÒ HƠI NGUY HIỂM NHẤT

Phao cơ điều khiển mực nước, ngăn tình trạng cạn nước gây nổ lò hơi

Phao cơ điều khiển mực nước, ngăn tình trạng cạn nước gây nổ lò hơiCạn nước nghiêm trọng trong lò hơi là một trong những nguyên nhân nổ lò hơi phổ biến và nguy hiểm nhất trong thực tế vận hành.

Khi hệ thống lò hơi hoạt động, nước đóng vai trò như một lớp đệm trung gian để truyền và hấp thụ nhiệt. Nếu mực nước trong nồi hơi giảm xuống dưới mức an toàn, các bề mặt truyền nhiệt như ống sinh hơi hoặc thân nồi sẽ không còn được làm mát hiệu quả, khiến nhiệt độ tại các điểm tiếp xúc tăng cao đột ngột.

Sự cố không chỉ dừng lại ở hiện tượng "lò hơi quá nhiệt". Khi nhiệt độ tăng vượt ngưỡng chịu đựng của vật liệu, đặc biệt là tại các khu vực không được cấp nước, thành ống sinh hơi bắt đầu giãn nở không đều, dễ hình thành vết nứt vi mô. Trong nhiều tình huống thực tế, hệ thống tự động hoặc người vận hành phát hiện tình trạng cạn nước và tiến hành cấp nước lại ngay lập tức.

Tuy nhiên, chính hành động tưởng như "cứu nguy" này lại là tác nhân kích hoạt quá trình sốc nhiệt nghiêm trọng: nước lạnh đột ngột tiếp xúc với bề mặt kim loại đang quá nóng, tạo ra sự thay đổi nhiệt độ nhanh chóng và mạnh mẽ, làm kim loại co giãn bất thường. Điều này phá vỡ cấu trúc vật liệu, gây ra nổ ống sinh hơi hoặc nứt vỡ toàn bộ vỏ nồi – hậu quả có thể lan rộng đến toàn bộ hệ thống.

Đây là lý do tại sao, trong rất nhiều vụ nổ nồi hơi được ghi nhận, nguyên nhân gốc không đến từ lỗi kỹ thuật ban đầu, mà chính là do thao tác xử lý sai sau khi lò bị cạn nước.

2. ÁP SUẤT VƯỢT MỨC CHO PHÉP – “QUẢ BOM HẸN GIỜ” TRONG VẬN HÀNH LÒ HƠI

Áp suất vượt ngưỡng thiết kế là một trong những nguyên nhân nổ lò hơi mang tính “bùng phát” và có khả năng tàn phá toàn bộ hệ thống trong tích tắc.

Trong một hệ thống lò hơi công nghiệp tiêu chuẩn, áp suất được kiểm soát thông qua nhiều tầng an toàn như: van xả áp, cảm biến áp suất, và đồng hồ đo áp cơ học hoặc điện tử. Những thiết bị này có nhiệm vụ duy trì áp suất làm việc ổn định trong khoảng cho phép (thường từ 6 - 12 bar đối với lò hơi trung áp).

Tuy nhiên, khi một trong các yếu tố sau bị trục trặc:

-

Van an toàn bị kẹt, rò rỉ, hoặc không còn chính xác sau thời gian dài sử dụng

-

Đồng hồ đo áp sai lệch, cảm biến bị lỗi không cập nhật đúng chỉ số

-

Lò vận hành vượt công suất hoặc có điểm nóng gây tăng áp cục bộ

Đồng hồ lò hơi chỉ áp suất vượt ngưỡng – cảnh báo nguy cơ nổ lò hơi

Đồng hồ lò hơi chỉ áp suất vượt ngưỡng – cảnh báo nguy cơ nổ lò hơi=> Hệ thống không thể xả hơi đúng lúc, dẫn đến tích tụ áp suất ngược. Áp lực dồn nén khiến phần vỏ nồi, các mối hàn hoặc ống dẫn hơi bị phá vỡ đột ngột.

Trên thực tế, nhiều vụ nổ nồi hơi nghiêm trọng tại nhà máy dệt, lò hơi gỗ ép, hoặc chế biến thực phẩm đều bắt nguồn từ lỗi áp suất. Khi áp suất vượt quá 130–150% giới hạn thiết kế, không chỉ vỏ nồi bị vỡ mà toàn bộ mặt bích, kết cấu xung quanh và thậm chí cả hệ thống phân phối hơi cũng bị cuốn vào chuỗi phá hủy.

Điều đáng báo động là rất nhiều doanh nghiệp nhỏ không có quy trình kiểm định định kỳ thiết bị áp lực, dẫn đến tình trạng van an toàn “tưởng còn tốt” nhưng đã mất chức năng hoàn toàn.

3. Nước cấp có độ cứng cao – thủ phạm âm thầm dẫn đến nổ lò hơi

Trong số các nguyên nhân nổ lò hơi, nước cấp có độ cứng cao là yếu tố ít được chú ý nhưng lại là tác nhân gây hư hỏng hệ thống nhanh nhất.

Nước cứng chứa nồng độ cao các khoáng chất hòa tan như canxi (Ca²⁺), magie (Mg²⁺), sắt (Fe²⁺) và một số ion kim loại khác. Khi đun nóng, những khoáng chất này kết tủa và hình thành lớp cáu cặn bám chặt vào thành ống sinh hơi và bề mặt truyền nhiệt.

Cáu cặn này không chỉ làm giảm hiệu suất trao đổi nhiệt, mà còn khiến nhiệt lượng không được truyền đi hiệu quả, gây hiện tượng tăng nhiệt độ cục bộ. Về lâu dài, lớp kim loại tại điểm nóng này chịu giãn nở nhiệt lặp đi lặp lại, làm suy yếu cấu trúc, gây rạn nứt và vỡ thành ống.

Ngoài ra, cáu cặn còn làm thu hẹp tiết diện dòng chảy, gây tăng áp lực cục bộ tại các khúc cua, đầu ống hoặc vùng phân nhánh. Kết hợp với sự ăn mòn điện hóa do pH mất cân bằng, các điểm này nhanh chóng trở thành vị trí tiềm ẩn nổ.

Đáng chú ý, trong nhiều trường hợp thực tế, lò hơi vẫn phát nổ ngay cả khi áp suất tổng thể không vượt mức cho phép, chỉ vì áp cục bộ và nhiệt độ tại một vị trí cụ thể vượt quá giới hạn chịu đựng của vật liệu.

Thêm vào đó, việc không có hệ thống xử lý nước đầu vào đúng tiêu chuẩn – hoặc chỉ dùng thiết bị làm mềm không hiệu quả – khiến lượng ion khoáng vẫn duy trì ở mức gây hại. Đây là tình trạng phổ biến ở các cơ sở vừa và nhỏ, vốn tiết kiệm chi phí bằng cách lấy nước giếng khoan hoặc nước máy chưa qua xử lý toàn phần.

4. Tắc nghẽn đường ống – nguyên nhân gián tiếp nhưng cực kỳ nguy hiểm dẫn đến nổ lò hơi

Tắc nghẽn đường ống gây rối lưu thông hơi nước – nguy cơ âm thầm dẫn đến nổ lò hơi

Tắc nghẽn đường ống gây rối lưu thông hơi nước – nguy cơ âm thầm dẫn đến nổ lò hơiTrong môi trường vận hành liên tục của lò hơi, việc duy trì tuần hoàn trơn tru của dòng hơi và nước là yếu tố sống còn. Bất kỳ cản trở nào trong đường ống – dù chỉ tại một khúc cong, co nối hay đầu van – cũng có thể kích hoạt chuỗi phản ứng nhiệt – áp cực kỳ nguy hiểm.

Tắc nghẽn đường ống thường bắt nguồn từ các nguyên nhân phổ biến như:

-

Cáu cặn lâu ngày không xả đáy đúng cách

-

Tạp chất từ nước cấp chưa xử lý hết

-

Rỉ sét từ thiết bị xuống cấp

-

Các mảnh vụn kim loại từ ống bị ăn mòn

Tình trạng này khiến lưu lượng dòng nước hoặc hơi bị giảm đột ngột hoặc ngắt hoàn toàn tại các điểm khu trú. Hệ quả:

-

Hơi không được thoát ra kịp → tăng áp cục bộ

-

Nước không di chuyển → tụ nhiệt tại chỗ → nóng chảy cục bộ

-

Lưu thông bị rối → áp suất bất cân xứng giữa các nhánh → lực đẩy ngược lại làm rạn, vỡ đường ống

Đặc biệt, những vị trí như co ống, khu vực sau van giảm áp, hay các đoạn ống đổi hướng đột ngột là nơi dễ phát sinh hiện tượng tụ cặn, tạo điểm nghẽn khó phát hiện.

Sự nguy hiểm ở đây là tính âm thầm: hệ thống vẫn vận hành bình thường trong nhiều ngày hoặc nhiều chu kỳ trước khi điểm nóng bùng phát – và khi xảy ra nổ, thiệt hại thường không chỉ là một đoạn ống, mà là phá hủy theo dây chuyền toàn bộ phân đoạn dẫn hơi.

5. Giãn nở nhiệt đột ngột – sự thay đổi nguy hiểm không thể xem nhẹ trong vận hành lò hơi

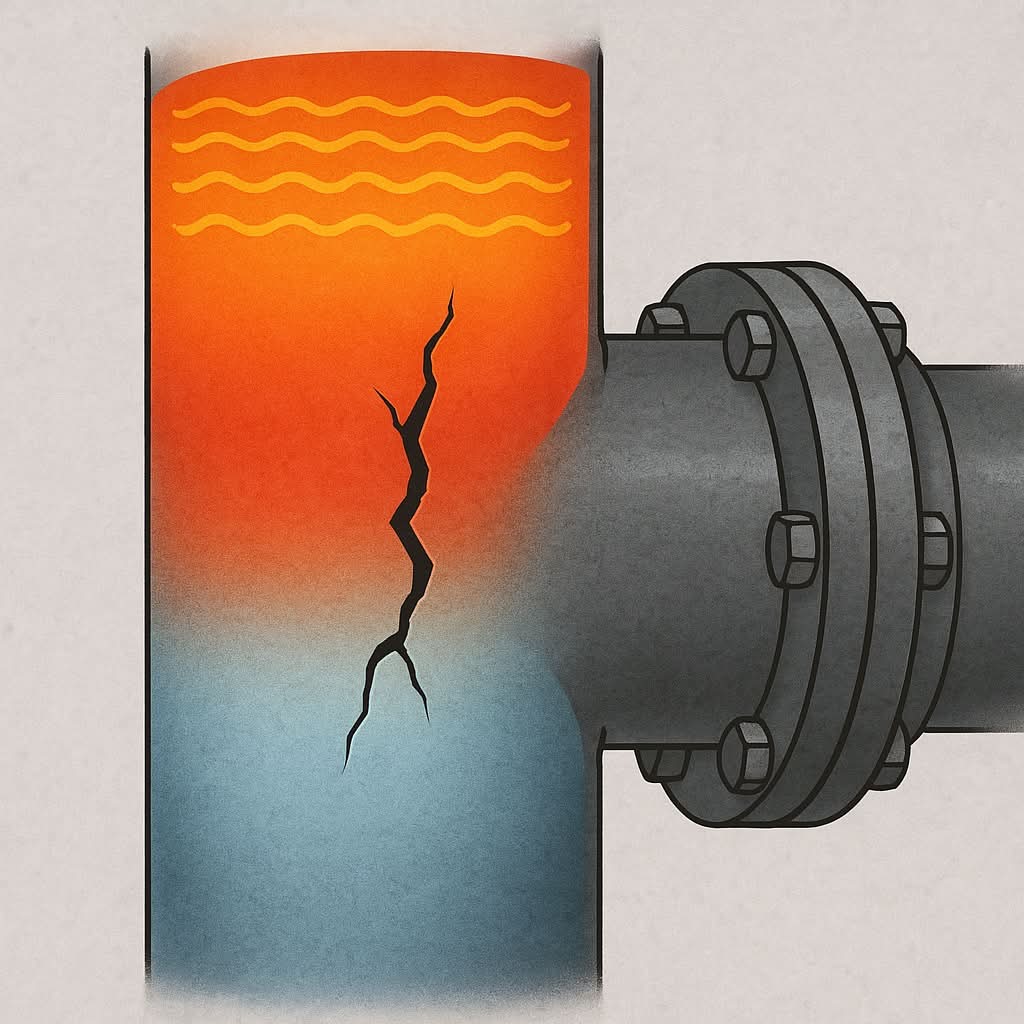

Nứt ống kim loại do giãn nở nhiệt đột ngột trong hệ thống lò hơi

Nứt ống kim loại do giãn nở nhiệt đột ngột trong hệ thống lò hơiTrong quá trình vận hành, toàn bộ hệ thống lò hơi – từ ống sinh hơi, vỏ nồi, đến các kết nối mặt bích – đều chịu ảnh hưởng trực tiếp từ sự thay đổi nhiệt độ. Khi lò tăng hoặc giảm nhiệt quá nhanh, vật liệu không kịp giãn nở hoặc co lại đều, tạo nên ứng suất nhiệt nội bộ cực lớn.

Hiện tượng này gọi là giãn nở nhiệt đột ngột, và là một trong những nguyên nhân nổ lò hơi ít được nhận diện nhưng cực kỳ nguy hiểm.

Khi nào xảy ra giãn nở nhiệt đột ngột?

-

Khởi động lò quá nhanh khi kim loại còn lạnh

-

Tắt lò đột ngột mà không giảm nhiệt từ từ

-

Cấp nước lạnh vào hệ thống đang hoạt động ở nhiệt độ cao

-

Dừng hoạt động giữa chừng và tái khởi động không theo quy trình

Điều gì sẽ xảy ra trong ống sinh hơi?

-

Kim loại tại các vùng chịu nhiệt cao bắt đầu giãn nở

-

Những khu vực bị làm lạnh nhanh co lại trước khi phần nóng hạ nhiệt

-

Sự chênh lệch giãn nở tạo thành lực kéo-ngắt đối lập, gọi là ứng suất nhiệt

-

Nếu lực này vượt quá giới hạn đàn hồi của vật liệu, vết nứt nhỏ sẽ xuất hiện, lan rộng theo thời gian và gây vỡ nổ khi áp suất gia tăng

Nguy hiểm hơn, những vết nứt do ứng suất nhiệt rất khó phát hiện bằng mắt thường và thường chỉ lộ ra sau khi xảy ra sự cố.

6. Quá nhiệt đường ống do thiết kế vòi phun sai – lỗi kỹ thuật âm thầm gây nổ lò hơi

Trong vận hành lò hơi, thiết kế vòi phun nhiên liệu (burner) đóng vai trò kiểm soát hướng, lưu lượng, áp suất và hình dạng ngọn lửa. Khi bố trí sai hướng phun hoặc dùng đầu đốt không phù hợp, ngọn lửa sẽ không phân bố đều mà tập trung nhiệt tại một vùng nhỏ, gây ra hiện tượng quá nhiệt cục bộ.

Vùng nhiệt tập trung này thường không được làm mát hiệu quả bởi nước bên trong ống sinh hơi. Hậu quả:

-

Nhiệt độ bề mặt kim loại tăng vượt ngưỡng cho phép (500–600°C)

-

Lớp oxit bảo vệ bị phá vỡ, gây ăn mòn tăng tốc

-

Kim loại mỏi nhiệt, mất độ đàn hồi, dẫn đến rạn nứt hoặc biến dạng vĩnh viễn

-

Cuối cùng gây nổ hoặc vỡ ống do không chịu được áp suất bên trong

Hiện tượng này đặc biệt phổ biến ở các lò hơi tự chế, hoặc lắp đặt không theo bản vẽ chuẩn, nơi thiết kế đầu đốt không được tính toán đồng đều, ngọn lửa không chạm đều các vùng sinh nhiệt, và luồng khí đốt không được khuếch tán đúng.

7. Gia nhiệt quá nhanh hoặc không đồng đều – nguyên nhân trực tiếp gây nứt vỡ lò hơi

Gia nhiệt quá nhanh hoặc không đồng đều trong quá trình khởi động lò hơi là nguyên nhân trực tiếp gây ra ứng suất nhiệt nội bộ – yếu tố phá hủy dần cấu trúc kim loại trong nồi hơi và dẫn đến sự cố nghiêm trọng.

Vì sao nguy hiểm? Khi lò hơi bắt đầu hoạt động, các bộ phận như ống sinh hơi, thân nồi, ống dẫn và bề mặt trao đổi nhiệt sẽ giãn nở theo nhiệt độ. Nếu tốc độ tăng nhiệt quá nhanh (không theo quy trình kỹ thuật), từng vùng kim loại sẽ giãn nở không đồng đều, đặc biệt là:

-

Vùng gần nguồn đốt sẽ nóng trước

-

Vùng xa, mặt ngoài sẽ nóng chậm hơn

-

Sự chênh lệch nhiệt độ dẫn đến lực kéo-ngắt trái chiều giữa các lớp vật liệu

Hiện tượng này gọi là ứng suất nhiệt cục bộ, và nếu lặp lại liên tục (do thói quen khởi động nhanh để “rút ngắn thời gian lên hơi”), các vết nứt siêu nhỏ sẽ xuất hiện bên trong kim loại – đặc biệt tại các điểm yếu như mối hàn, co nối, hoặc góc gập ống.

Sau một thời gian, khi áp suất làm việc tăng lên hoặc khi cấp nước lạnh vào hệ thống chưa hạ nhiệt hoàn toàn, các vết nứt này sẽ phát triển và gây nổ ống, nứt thân lò, hoặc sập kết cấu chịu lực bên trong.

Gia nhiệt quá nhanh nguy cơ nổ nồi hơi

Gia nhiệt quá nhanh nguy cơ nổ nồi hơi8. Nước cấp kém chất lượng – nguồn gốc gây cáu cặn và ăn mòn dẫn đến nổ lò hơi

Nước cấp kém chất lượng – nguồn gốc gây cáu cặn và ăn mòn dẫn đến nổ lò hơi

Nước cấp kém chất lượng – nguồn gốc gây cáu cặn và ăn mòn dẫn đến nổ lò hơiNước cấp là yếu tố quan trọng hàng đầu ảnh hưởng đến tuổi thọ và độ an toàn của lò hơi. Tuy nhiên, nhiều hệ thống sử dụng nước nhiễm phèn, chứa đá vôi (CaCO₃), hoặc có hàm lượng ion Cl⁻ và SO₄²⁻ vượt mức, gây nên nhiều vấn đề nghiêm trọng về cả nhiệt lẫn hóa.

Tác động nghiêm trọng của nước cấp không đạt chuẩn:

-

Tạp chất trong nước tạo cáu cặn trong ống sinh hơi, làm giảm khả năng truyền nhiệt, gây tăng nhiệt cục bộ và dẫn đến quá nhiệt, nứt vỡ ống

-

Ion clorua (Cl⁻) và axit trong nước gây ăn mòn điện hóa mạnh, làm mỏng thành ống từ bên trong, tạo vết thủng không thể phát hiện sớm

-

Nước phèn chứa Fe³⁺ tạo màu đỏ gạch, khi lắng xuống đáy lò sẽ hình thành lớp bùn phản ứng, ăn mòn nhanh gấp nhiều lần nước thường

Nguy hiểm hơn, sự kết hợp giữa cáu cặn + ăn mòn làm suy giảm độ dày ống theo cả hai chiều – từ trong lẫn ngoài – khiến ống sinh hơi và thân lò mất khả năng chịu áp, dẫn đến nổ cục bộ hoặc toàn phần.

9. Tuần hoàn nước kém hoặc nhiệt phân bố không đều – nguyên nhân âm ỉ gây nổ lò hơi khó phát hiện

Hệ thống lò hơi vận hành ổn định dựa trên nguyên lý: nước tuần hoàn liên tục trong các ống sinh hơi, hấp thụ nhiệt đều và biến đổi thành hơi nước dưới áp suất được kiểm soát. Tuy nhiên, nếu hệ thống tuần hoàn nước bị thiết kế sai, hoặc phân phối dòng không đều, sẽ hình thành các vùng nóng cục bộ (hot spot) – nơi nhiệt lượng tăng cao nhưng không có nước làm mát đối ứng.

Hệ quả kỹ thuật:

-

Vùng thiếu nước trở thành điểm quá nhiệt, tăng nguy cơ mỏi nhiệt vật liệu

-

Kim loại tại đó giãn nở vượt chuẩn, gây ra ứng suất nội tại

-

Những điểm nóng kéo dài là nơi khởi phát các vết nứt, đặc biệt ở co ống và mối hàn

-

Khi áp suất vận hành tăng, các vết nứt này phát triển nhanh chóng, dẫn đến rò rỉ, biến dạng hoặc nổ ống

Lưu ý: Không phải lúc nào dòng nước cũng tuần hoàn tự nhiên đủ nhanh. Một số thiết kế lò hơi không bố trí hợp lý đường hồi nước, thiếu bơm tăng áp hoặc thiết kế lưu lượng bất cân xứng giữa đầu vào và đầu ra, khiến:

-

Nước bị “kẹt” tại một số vùng

-

Hơi tích tụ, tạo áp suất đẩy ngược trở lại hệ thống

Đây chính là nguyên nhân nổ nồi hơi gián tiếp nhưng cực kỳ khó kiểm tra bằng mắt thường – thường chỉ được phát hiện khi đã có hiện tượng rò rỉ hoặc hỏng hóc lặp lại nhiều lần.

10. Suy giảm hiệu suất tại mối hàn – điểm yếu nguy hiểm nhất trong kết cấu nồi hơi

Mối hàn là phần nối kết giữa các bộ phận kim loại trong thân nồi hơi, ống sinh hơi, mặt bích, bồn áp lực. Dù được chế tạo bằng kỹ thuật cao, nhưng mối hàn luôn là điểm chịu lực lớn và là vị trí yếu nhất trong kết cấu cơ học.

Khi nào mối hàn suy giảm hiệu suất?

-

Vật liệu hàn không tương thích với vật liệu gốc

-

Kỹ thuật hàn kém hoặc thực hiện sai phương pháp (thiếu thấu sâu, mối hàn rỗ, nứt ngầm)

-

Mối hàn chịu ứng suất lặp đi lặp lại theo chu kỳ: giãn nở – co rút – rung động

-

Không được kiểm tra định kỳ bằng phương pháp NDT (kiểm tra không phá hủy)

Hậu quả trực tiếp:

-

Vết nứt bắt đầu từ bên trong mối hàn, lan ra vật liệu gốc

-

Khi áp suất trong lò tăng, đây là điểm đầu tiên mất ổn định

-

Dẫn đến rò rỉ hơi, xì áp, thậm chí tách rời mối nối và gây nổ lò hơi diện hẹp hoặc diện rộng

Đặc biệt nguy hiểm:

Ở các lò hơi đã sử dụng lâu năm hoặc lò hơi tự chế không có chứng nhận kiểm định, mối hàn thường được xử lý sơ sài, không qua kiểm tra siêu âm hoặc từ tính – dẫn đến tiềm ẩn nguy cơ nổ không báo trước.

11. Thép không đạt chuẩn – “tử huyệt” âm thầm trong cấu trúc lò hơi

Lò hơi công nghiệp nứt vỡ do sử dụng vật liệu thép kém chất lượng, không đạt chuẩn áp suất

Lò hơi công nghiệp nứt vỡ do sử dụng vật liệu thép kém chất lượng, không đạt chuẩn áp suấtChất lượng thép và vật liệu chế tạo lò hơi là yếu tố nền tảng ảnh hưởng đến khả năng chịu áp, truyền nhiệt, và độ bền kết cấu. Tuy nhiên, trong thực tế, rất nhiều lò hơi – đặc biệt là loại chế tạo tại chỗ hoặc sản xuất thủ công – sử dụng thép không đạt chuẩn cơ lý kỹ thuật, không qua kiểm định hoặc không có chứng nhận từ cơ quan uy tín.

Các rủi ro khi dùng vật liệu kém chất lượng:

-

Thép có thành phần không đồng nhất → điểm nóng dễ bị giòn hoặc chảy mềm ở nhiệt cao

-

Kim loại không qua xử lý nhiệt luyện → không đạt độ cứng, dễ bị biến dạng khi chịu áp suất

-

Vật liệu tái chế, thép phế liệu → chứa tạp chất, rỗ khí, gây ăn mòn điện hóa nhanh

-

Tấm thép không đạt tiêu chuẩn độ dày → không chịu nổi áp lực hơi trong vận hành dài hạn

Hậu quả:

Khi lò hơi hoạt động trong thời gian dài, các điểm yếu trong vật liệu bắt đầu xuống cấp nhanh chóng. Dưới áp suất làm việc liên tục và nhiệt độ cao, các vùng thép yếu sẽ bị mỏi, giòn và nứt vỡ – dẫn đến hiện tượng xì áp, rò hơi, và trong trường hợp xấu hơn, nổ cục bộ gây thiệt hại toàn bộ hệ thống.

12. Nhiệt độ khói thải và nước cấp quá thấp – nguyên nhân ăn mòn âm thầm dẫn đến nổ lò hơi

Nhiệt độ khói thải và nước cấp là hai chỉ số vận hành quan trọng giúp đảm bảo cân bằng nhiệt – áp bên trong hệ thống lò hơi. Tuy nhiên, nếu các chỉ số này rơi xuống thấp hơn ngưỡng cho phép, hệ thống sẽ bắt đầu xuất hiện hiện tượng ngưng tụ hơi nước trên bề mặt kim loại, đặc biệt là ở các đoạn ống dẫn, co nối, van và bộ trao đổi nhiệt.

Tại sao điều này nguy hiểm?

-

Hơi nước ngưng tụ tại nhiệt độ thấp sẽ kết hợp với CO₂ trong khói thải tạo thành axit cacbonic (H₂CO₃)

-

Khi tiếp xúc lâu với kim loại, đặc biệt là thép carbon, axit này ăn mòn mặt trong ống, gây mài mòn từ bên trong mà người vận hành không phát hiện được

-

Lâu ngày, thành ống bị mỏng đi, mất khả năng chịu áp lực, dẫn đến nứt hoặc nổ khi vận hành ở công suất cao

Nguy hiểm hơn, hiện tượng này không tạo tiếng động, không gây rung lắc – mọi thứ chỉ được phát hiện khi đã có rò rỉ rõ ràng hoặc lò hơi gặp sự cố đột ngột.

Ăn mòn ống do ngưng tụ hơi kết hợp CO₂ ở nhiệt độ khói thải thấp – nguyên nhân nổ lò hơi âm thầm.

Ăn mòn ống do ngưng tụ hơi kết hợp CO₂ ở nhiệt độ khói thải thấp – nguyên nhân nổ lò hơi âm thầm.13. Không xả đáy định kỳ – nguyên nhân phổ biến gây quá nhiệt đáy nồi và nổ ống sinh hơi

Lò hơi trong quá trình vận hành liên tục sẽ sinh ra lượng lớn cặn bã, muối hòa tan và bùn tích tụ ở đáy nồi. Nếu không được xả đáy định kỳ, lớp cặn này sẽ đóng dày lên từng ngày và biến thành một lớp cách nhiệt cứng, ngăn không cho nước làm mát hiệu quả khu vực đáy lò.

Hậu quả:

-

Nhiệt độ tại phần đáy tăng đột biến → quá nhiệt cục bộ

-

Kim loại đáy lò bị giòn hóa nhanh → nứt vỡ, bong tróc

-

Cặn bùn di chuyển ngược vào hệ thống ống → gây tắc đường ống, rối loạn áp lực tuần hoàn

Đặc biệt, tại các cơ sở vận hành không có quy trình bảo trì định kỳ hoặc sử dụng nước cấp có độ cứng cao, việc không xả đáy thường xuyên là nguyên nhân trực tiếp dẫn đến nhiều vụ nổ đáy nồi trong thực tế.

Để đảm bảo an toàn tuyệt đối, bạn nên tham khảo hướng dẫn chi tiết về kỹ thuật xả đáy và thời điểm thực hiện đúng cách trong bài viết sau: Tại sao cần phải xả đáy nồi hơi và cách thực hiện đúng

14. Hỏng cảm biến, van hoặc đồng hồ áp suất – sự cố gián tiếp dẫn đến nhiều vụ nổ lò hơi

Cảm biến và đồng hồ lò hơi hỏng không cảnh báo kịp gây nguy cơ nổ lò hơi

Cảm biến và đồng hồ lò hơi hỏng không cảnh báo kịp gây nguy cơ nổ lò hơiHệ thống lò hơi hiện đại phụ thuộc hoàn toàn vào các thiết bị cảm biến đo mực nước, nhiệt độ và áp suất. Khi cảm biến hoặc van áp suất bị lỗi, hoặc đồng hồ đo không chính xác, người vận hành không nhận biết được các thông số thực tế, dễ đưa ra quyết định sai lầm.

Hậu quả nguy hiểm:

-

Không phát hiện được tình trạng thiếu nước → gây quá nhiệt ống

-

Không biết khi nào áp suất vượt ngưỡng → không kịp xả áp

-

Hệ thống không tự động ngắt khi có sự cố

Đây là nguyên nhân gián tiếp nhưng chiếm tỷ lệ cao trong các vụ nổ lò hơi, đặc biệt tại các cơ sở vận hành lâu năm, nơi thiết bị cũ kỹ nhưng không được hiệu chuẩn hoặc thay mới định kỳ.

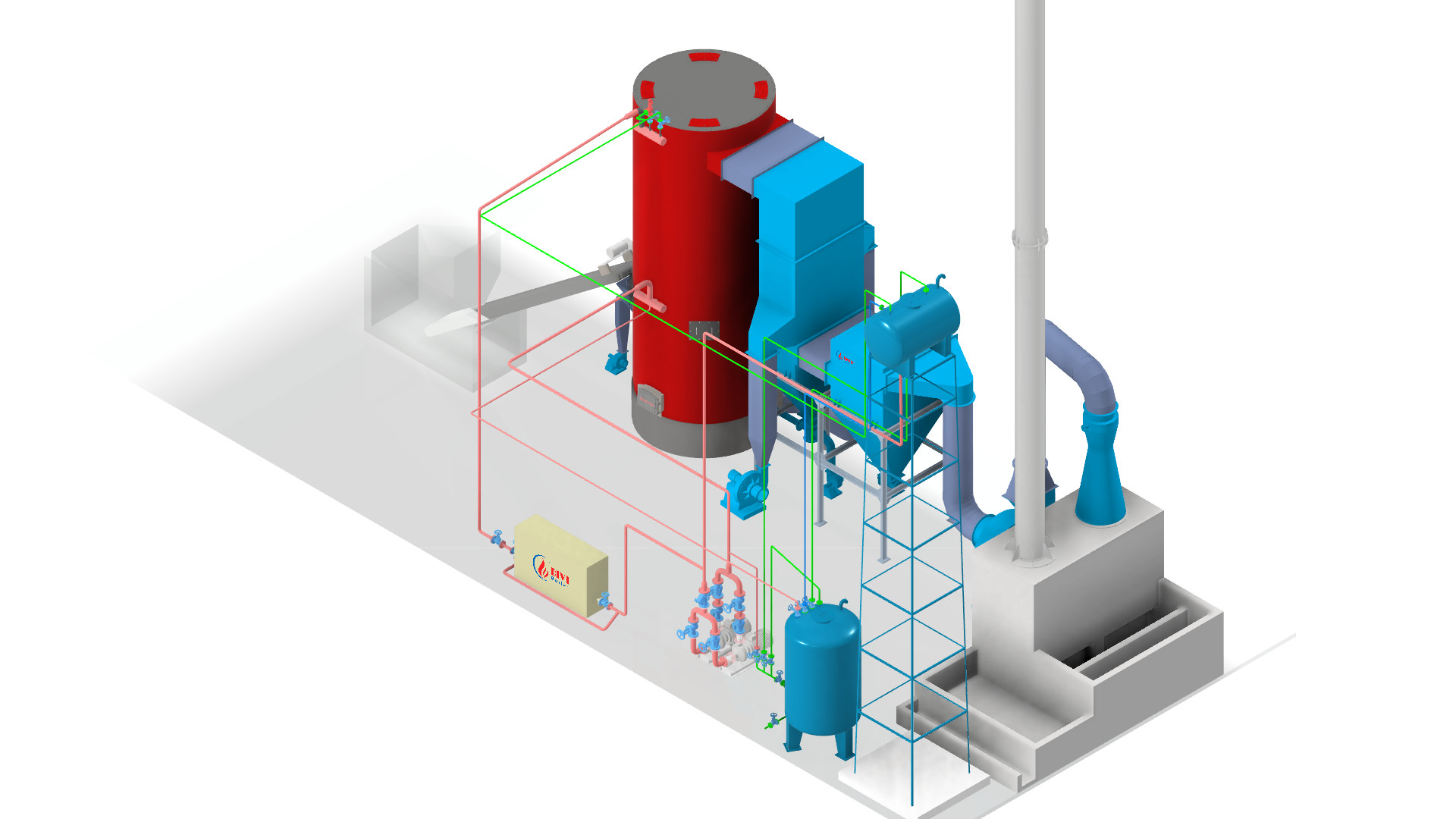

15. Thiết kế lò hơi sai chuẩn – gốc rễ của hàng loạt sự cố nổ hệ thốn

Một trong những nguyên nhân gốc rễ nhưng ít được đề cập là thiết kế lò hơi sai tiêu chuẩn kỹ thuật ngay từ đầu. Rất nhiều lò hơi trên thị trường hiện nay:

-

Tự chế không theo bản vẽ chuẩn

-

Thiếu hệ thống tuần hoàn nước cưỡng bức

-

Phân bổ buồng đốt lệch trục, khiến nhiệt tập trung không đều

Hậu quả từ các lỗi thiết kế này bao gồm:

-

Tuần hoàn nước kém → tạo điểm quá nhiệt cục bộ

-

Nhiệt độ không đồng đều → gây sốc nhiệt giữa các vùng ống

-

Không tính đúng công suất tải → gây quá tải hoặc quá áp cục bộ

Tình trạng này rất phổ biến tại các xưởng gia công nhỏ hoặc các doanh nghiệp sử dụng lò hơi không có kiểm định thiết kế ban đầu.

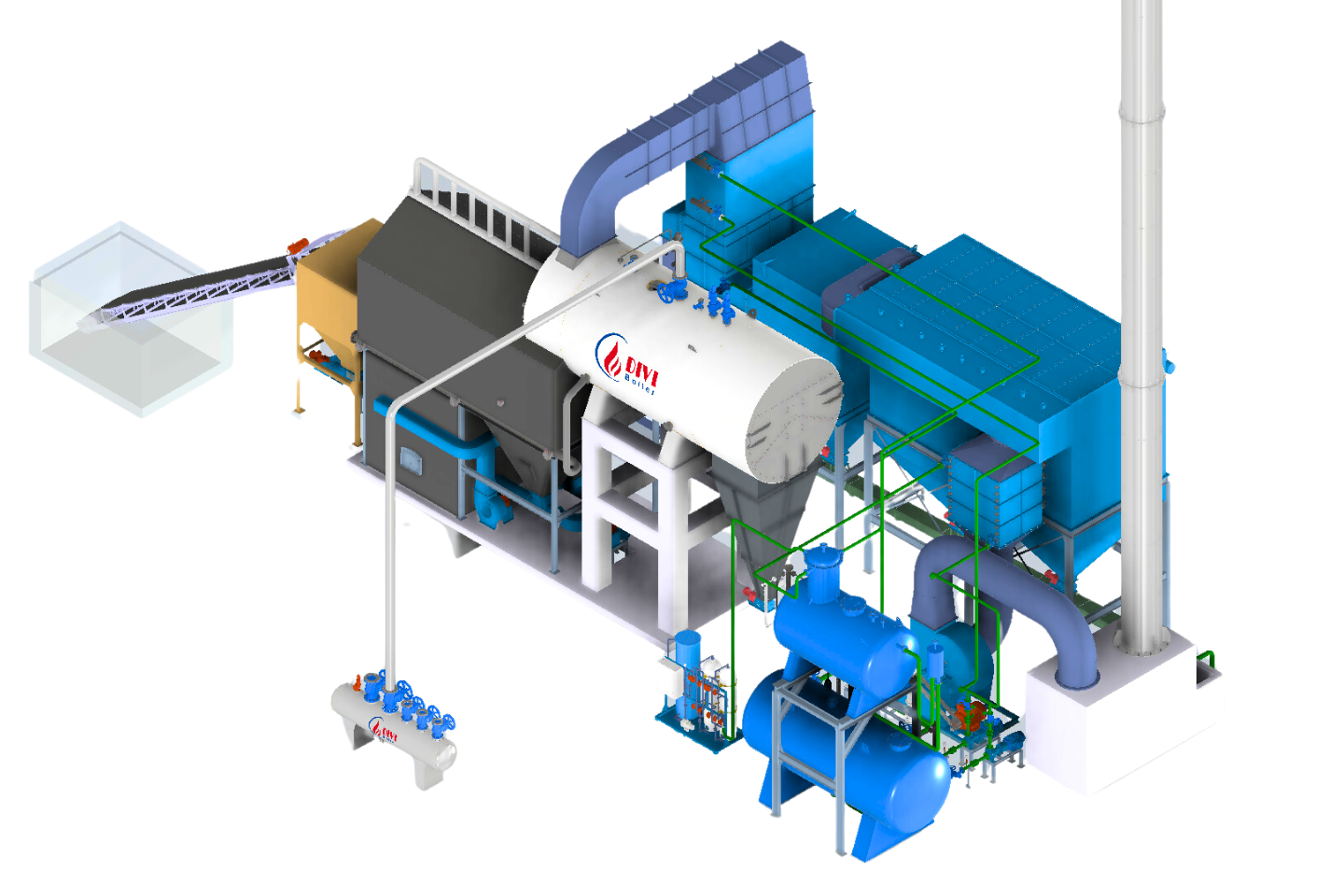

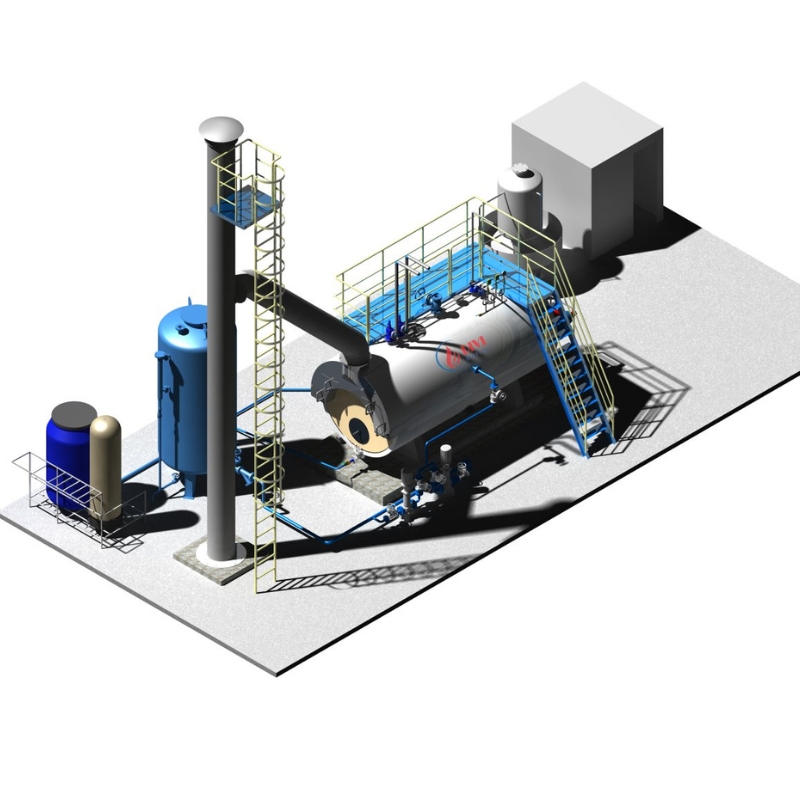

Nếu bạn đang cân nhắc đầu tư hệ thống lò hơi hoặc nâng cấp thiết bị hiện có, hãy đọc kỹ bài viết sau để tránh những lỗi thiết kế nguy hiểm từ đầu: Các Vấn Đề Cần Lưu Ý Khi Đầu Tư Nồi Hơi Tại Việt Nam

16. Không kiểm tra hệ thống cách nhiệt – dẫn đến thất thoát nhiệt và tăng áp nguy hiểm

Cách nhiệt trong lò hơi có chức năng giữ nhiệt trong buồng đốt và các đường ống dẫn hơi. Khi hệ thống cách nhiệt bị hỏng, bong tróc hoặc không đủ tiêu chuẩn, hơi nóng sẽ bị thất thoát ra bên ngoài.

Hệ quả:

-

Nhiệt thất thoát nhiều → hệ thống phải gia nhiệt mạnh hơn để bù

-

Lượng nhiên liệu tiêu hao tăng cao → chi phí vận hành lớn

-

Hệ thống vận hành quá tải → dẫn đến áp suất tăng đột ngột, gây nguy cơ nổ

Ngoài ra, cách nhiệt không tốt còn làm nhiệt độ môi trường xung quanh tăng cao, gây nguy hiểm cho người vận hành và ảnh hưởng đến các thiết bị điện tử gần đó.

17. Vận hành vượt công suất thiết kế – đẩy lò hơi đến giới hạn nổ nguy hiểm

người vận hành phải luôn kiểm tra thông số lò hơi để vận hành lò hơi an toàn

người vận hành phải luôn kiểm tra thông số lò hơi để vận hành lò hơi an toànLò hơi được thiết kế để hoạt động ổn định trong một mức tải tối đa xác định (áp suất, công suất sinh hơi, nhiệt lượng hấp thụ). Tuy nhiên, nhiều cơ sở vì muốn tăng năng suất đã vận hành hệ thống liên tục ở mức vượt tải mà không qua bất kỳ điều chỉnh kỹ thuật nào.

Hậu quả của vận hành quá công suất:

-

Nhiệt độ và áp suất tích lũy cao hơn bình thường → vật liệu chịu tải lớn hơn thiết kế

-

Các linh kiện như ống sinh hơi, vỏ nồi, mặt bích, van, cảm biến nhanh chóng xuống cấp, rò rỉ hoặc mất hiệu năng

-

Ứng suất nhiệt – áp tích tụ liên tục, khiến vật liệu kim loại mất tính đàn hồi → gây nứt vỡ khi có tác động bất thường

Đặc biệt nguy hiểm trong lò hơi cũ hoặc đã sửa chữa nhiều lần: lớp kim loại vốn đã mỏng, nếu tiếp tục vượt tải sẽ làm mất cân bằng cấu trúc và phát nổ ở các điểm yếu nhất như mối hàn, co ống, đầu nối.

Câu Hỏi Thường Gặp (Q&A)

1. Lò hơi có thể nổ nếu chỉ thiếu nước trong vài phút không

Có. Khi mực nước thấp, bề mặt ống sinh hơi không được làm mát sẽ quá nhiệt rất nhanh. Nếu cấp nước lại đột ngột, sốc nhiệt xảy ra và gây nứt, vỡ ống.

2. Nguyên nhân nổ lò hơi phổ biến nhất hiện nay là gì?

Các nguyên nhân thường gặp gồm: cạn nước, áp suất quá cao, quá nhiệt do cáu cặn, mối hàn suy yếu, thiết kế sai chuẩn hoặc lỗi cảm biến, van an toàn không hoạt động.

3. Nổ nồi hơi có thể phòng tránh được không?

Hoàn toàn có thể. Nếu thiết bị được lắp đặt đúng kỹ thuật, vận hành theo quy trình chuẩn, và kiểm tra định kỳ, nguy cơ nổ gần như bằng 0.

4. Có cần kiểm định thiết kế trước khi lắp đặt lò hơi không?

Rất cần thiết. Thiết kế lò hơi không chuẩn là nguyên nhân tiềm ẩn gây mất cân bằng áp lực, tuần hoàn nước yếu và tạo điểm quá nhiệt – những yếu tố trực tiếp dẫn đến nổ.

5. Nên kiểm tra và bảo trì lò hơi bao lâu một lần?

Tùy theo cường độ vận hành, nhưng trung bình nên kiểm tra định kỳ 3–6 tháng/lần. Riêng các bộ phận như van an toàn, cảm biến mực nước nên kiểm tra hàng tháng. Để hiểu chi tiết cách kiểm tra, quy trình vận hành và các nguyên tắc an toàn cần tuân thủ, bạn có thể xem bài viết: Vận Hành Nồi Hơi (Lò Hơi) An Toàn: Hướng Dẫn Toàn Diện

6. Có nên dùng nước máy chưa xử lý cho lò hơi không?

Không. Nước máy thường chứa ion khoáng và tạp chất gây cáu cặn, ăn mòn ống sinh hơi và là nguyên nhân gây quá nhiệt, nổ lò sau thời gian sử dụng.

7. Các dấu hiệu cảnh báo nổ lò hơi là gì?

Áp suất dao động bất thường, tiếng ồn lạ, thời gian lên hơi nhanh/chậm bất thường, bề mặt ống bị sạm màu, rò rỉ nước hoặc hơi, cảm biến không ổn định là các dấu hiệu cảnh báo.

Kết luận: Chủ động phòng ngừa từ gốc rễ – Giải pháp tối ưu trước nguy cơ nổ lò hơ

Sau khi phân tích chi tiết 15 nguyên nhân nổ lò hơi phổ biến nhất hiện nay, có thể thấy rằng phần lớn các sự cố nghiêm trọng không đến từ yếu tố bất ngờ, mà xuất phát từ lỗi kỹ thuật nhỏ, thói quen vận hành sai hoặc thiếu kiểm tra định kỳ.

Những lỗi tưởng chừng như “vô hại” như không xả đáy, cấp nước lạnh đột ngột, hoặc dùng vật liệu kém chất lượng... lại chính là ngòi nổ âm thầm cho thảm họa. Đặc biệt trong bối cảnh nhiều lò hơi tại Việt Nam được lắp đặt thủ công, không qua kiểm định thiết kế và vật tư, rủi ro nổ càng cao hơn nếu không có biện pháp chủ động kiểm soát.

Để đảm bảo an toàn tuyệt đối trong quá trình sử dụng, doanh nghiệp và cá nhân cần:

-

Tuân thủ quy trình kỹ thuật chuẩn trong lắp đặt và vận hành

-

Định kỳ kiểm tra toàn bộ hệ thống lò hơi – đặc biệt tại các điểm yếu như mối hàn, van an toàn, cảm biến

-

Sử dụng vật liệu có chứng nhận chất lượng và đầu tư hệ thống giám sát nhiệt – áp – nước cấp thông minh

Chủ động phát hiện sớm – phòng ngừa đúng cách – tuân thủ tiêu chuẩn kỹ thuật chính là chìa khóa bảo vệ tài sản, nhân lực và uy tín doanh nghiệp khỏi những tai nạn cháy nổ thảm khốc.

Bài viết liên quan:

Video tham khảo thêm:

[Divi] Các vấn đề về nồi hơi mà chủ doanh nghiệp cần phải biết trước khi đầu tư

[DIVI] 2 Bước Kiểm Tra Đơn Giản Để Vận Hành Nồi Hơi An Toàn

Các sản phẩm nồi hơi của Tập đoàn DIVI:

Các tin khác

-

Bộ tách hơi ẩm (Steam Separator) – Giải pháp làm khô hơi

29/12/2025, -

Xử lý khí CO cao cho lò hơi ghi tĩnh – Có cần thay lò không? Giải pháp thực tế từ DIVI

18/12/2025, -

Bẫy hơi (steam trap) là gì? Nguyên lý, phân loại và cách chọn đúng steam trap cho hệ thống hơi

07/12/2025, -

SO SÁNH CÁC LOẠI BẪY HƠI: TỔNG QUAN - ỨNG DỤNG – LỰA CHỌN CHUẨN CHO HỆ THỐNG HƠI

29/11/2025, -

Lò hơi đốt sinh khối compact DVG-VN – Giải pháp thay thế nhiên liệu hóa thạch tối ưu cho nhà máy

23/11/2025,

VN

VN